Denn sie bieten nicht nur eine schöne Oberfläche, sondern auch hervorragende Torsionseigenschaften sowie Druckfestigkeit und sind ideal für Anwendungen mit hohem Drehmoment. Das runde Wannen eignen sich ideal für den Bau leichter Rahmen und Strukturen, Rohrgefäße, Masten, Säulenstützen und alle anderen Anwendungen, bei denen geringes Gewicht und hohe Steifigkeit wichtig sind und auch das Aussehen wichtig ist.

Die Rollenverpackung sorgt für maximale Konsistenz sowohl bei Kohlefaser- als auch bei Glasfaserrohren.

Normalerweise kann jede Wandstärke durch Änderung der Anzahl der Schichten oder Kombination verschiedener Prepreg-Stärken hergestellt werden. Rollenverpackung ist das bevorzugte Verfahren für die kundenspezifische Herstellung von Kohlefaserrohren und die Produktion kleiner Stückzahlen.

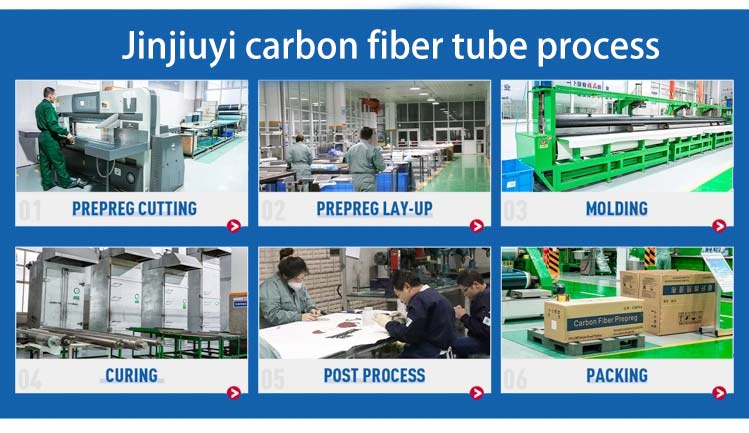

Schritt 1: Prepreg-Gewebe zuschneiden. Schneiden des Prepreg-Gewebes in Muster mit spezifischen Faserausrichtungen entsprechend den Anforderungen der Kohlefaserrohr Konstruktionszeichnungen.

Schritt 1: Prepreg-Gewebe zuschneiden. Schneiden des Prepreg-Gewebes in Muster mit spezifischen Faserausrichtungen entsprechend den Anforderungen der Kohlefaserrohr Konstruktionszeichnungen.

Schritt 2: Muster auf den Dorn kleben. Verteilen Sie Harz auf den Dornen, kleben Sie dann mit einem elektrischen Bügeleisen Muster auf die Dorne und reißen Sie dabei das Trägerpapier oder die Trägerfolie auf der Rückseite des Prepregs ab. Neben der Rollenwickeltechnik. Jinjiuyi Carbon verfügt über Formpress- und Autoklaventechniken, wir werden beim nächsten Mal mehr vorstellen.

Schritt 3: Wickelfolie aufrollen. Die Muster werden in einen Dorn gerollt, um die Größe und Form jeder Röhre zu erhalten.

Schritt 4: Plastikfolie einwickeln. Wickeln Sie eine Schicht transparentes OPP-Kunststoffband auf die Oberfläche des gerollten Carbonrohrs und wickeln Sie das Carbontuch durch die Spannung des OPP-Bandes fest ein, um es zu schützen und zu formen.

Schritt 5: Backen und Aushärten. Hängen Sie die Kohlenstoffrohre in den Aushärteofen, und das Harz wird bei hoher Temperatur ausgehärtet, um die Rohrform zu erhalten.

Schritt 6: Entformen (Dorn herausziehen). Der Dorn wird nach dem Aushärten herausgezogen.

Schritt 7: Entfernen Sie die Plastikfolie der Gegenseite. Ziehen Sie das Gegenband vom Carbonrohr maschinell oder von Hand ab.

Schritt 8: Oberflächenpolieren. Polieren Sie die Schleifspuren auf der Oberfläche des Carbonrohrs mit einem Bandschleifer, um die Oberfläche glatt zu machen.

Schritt 9: Beschichten/Lackieren. Sprühen Sie je nach Produktanforderung den entsprechenden glänzenden oder matten Lack auf die Oberfläche der Carbonrohre.

Schritt 10: Schneiden. Schneiden Sie das Kohlefaserrohr entsprechend der tatsächlichen Länge ab und behalten Sie die effektive Länge gemäß den Designanforderungen bei.

Schritt 11: QC (Qualitätskontrolle). Überprüfen Sie nacheinander die Oberfläche und messen Sie den Innen- und Außendurchmesser sowie die Länge des Kohlefaserrohrs.

Schritt 12: Reinigen und Verpacken. Nach einer strengen Prüfung werden qualifizierte Produkte an der Oberfläche gereinigt und außen mit einer Plastiktüte versehen, um Reibung und Kratzer während des Transports zu vermeiden.

Die meisten Kunden benötigen einzigartige Kohlefaserrohre und -lösungen.

Die individuelle Anpassung an Ihre speziellen Anforderungen ist der Kern unseres Geschäfts. Wir sorgen für höchste Qualität und beste Dienstleistungen.

Wenn Sie wollen maßgeschneidertes Kohlefaserrohr, Bitte Kontaktieren Sie uns Kontaktieren Sie unser Vertriebsteam, um Ihre Anforderungen zu besprechen.

Pulished on 06 14, 2025

Pulished on 10 23, 2023